培養(yǎng)基除菌過濾是用于去除培養(yǎng)基中微生物,如細菌、霉菌等的一套過濾設(shè)備和耗材的組合。它是在不使用121度高溫高壓滅菌(濕熱滅菌)的情況下,通過物理篩分的方式,將培養(yǎng)基中的微生物徹底去除,得到無菌的培養(yǎng)基液體。這對于含有熱不穩(wěn)定成分,如維生素、生長因子、抗生素、血清等的培養(yǎng)基至關(guān)重要,因為高溫會破壞這些成分。

通常而言,一套完整的用于培養(yǎng)基除菌抽濾的設(shè)備需要包括如下部分:

●微孔過濾膜——這是核心部分,通常由混合纖維素酯、聚醚砜或尼龍等材料制成。其孔徑通常為 0.22 µm,這個尺寸可以截留所有已知的細菌和霉菌,實現(xiàn)“除菌”級過濾。有時也會使用0.45 µm的濾膜進行預(yù)過濾,以去除較大的顆粒物,保護終端的0.22 µm除菌濾膜。

●過濾器——這是一個支架或殼體,用于固定濾膜。通常有進液口和出液口。*常見的材質(zhì)是塑料。

●接收容器——用于收集過濾后的無菌培養(yǎng)基,通常是一個無菌的瓶子或袋子。

●負壓真空動力系統(tǒng)——使用真空泵抽濾,提供壓力使液體通過濾膜。

從上面的介紹可以看出,培養(yǎng)基除菌抽濾所需要的組件眾多,傳統(tǒng)的真空抽濾裝置是一個“分散的組件工具箱”,需要用戶自行組裝、滅菌和連接,過程繁瑣,開放性操作多,也容易遺失配件。而目前市場上新興出現(xiàn)的一體式培養(yǎng)基除菌抽濾系統(tǒng),是一種集成式的過濾系統(tǒng)。它集成了除菌級濾膜(通常為0.22µm)、過濾杯、真空抽濾接口和接收瓶等組件,通過負壓真空抽濾的方式,無需外部加壓即可高效、安全地完成液體培養(yǎng)基的除菌過程,*大限度地降低了操作復(fù)雜性和微生物污染風險。是一個“完整的即用型解決方案”,出廠即為一個集成化的封閉單元,省去了準備步驟,直接進入過濾流程。

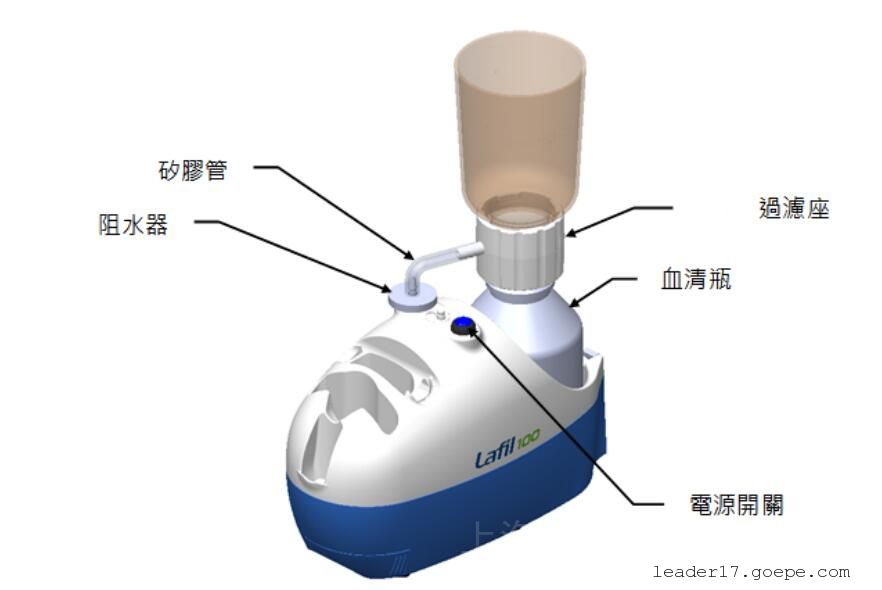

以L100FS一體式培養(yǎng)基除菌抽濾系統(tǒng)為例,將瓶頂式過濾漏斗,接收濾液的藍蓋試劑瓶和抽濾泵集中在同一個機體內(nèi)。其整機的一側(cè)帶有一個放置槽,可以插入藍蓋玻璃試劑瓶用于接收通過濾膜的濾液。試劑瓶上方為瓶頂過濾器,瓶頂過濾器又分為2部分,一部分是放置待過濾液體的過濾杯,另一部分是濾膜基座,用于起到連接過濾杯、試劑瓶,并鋪放濾膜的作用。機體內(nèi)部是一臺小型的抽濾泵,用于產(chǎn)生過濾所需要的負壓吸引力。由于是內(nèi)置抽濾泵,所以無論在整機尺寸,噪音控制方面都有著相比傳統(tǒng)抽濾裝置的顯著優(yōu)勢。通過構(gòu)造方面的介紹,我們可以一體式培養(yǎng)基除菌過濾系統(tǒng)核心特點包括如下方面:

1.高度集成: 它將濾膜、濾殼、管道、甚至有時包括過濾杯和接收瓶全部集成在一個封閉的單元內(nèi)。

2.預(yù)滅菌:如果是預(yù)滅菌的機型,那么整個系統(tǒng)在出廠前已經(jīng)通過伽馬射線等輻照方式完成了滅菌,用戶無需自行清洗、組裝和滅菌,節(jié)省了大量時間和人力,并降低了污染風險。

3.即開即用:如果是預(yù)滅菌的機型,那么 用戶只需在無菌環(huán)境下(如超凈工作臺)打開包裝,將系統(tǒng)的進口管插入待過濾的培養(yǎng)基容器中,出口管放入無菌接收容器中,然后施加壓力(如用蠕動泵或氣壓)即可開始過濾。

4.封閉性: 整個過濾過程在密閉的管道和容器中進行,*大限度地減少了與外界環(huán)境的接觸,提供了無菌保障。這對于嚴格遵守藥品生產(chǎn)質(zhì)量管理規(guī)范(GMP)的生物制藥行業(yè)至關(guān)重要。

下面我們從如下8個維度來詳細分析一體式培養(yǎng)基除菌真空抽濾系統(tǒng)和傳統(tǒng)過濾裝置的差異區(qū)別:

1. 系統(tǒng)構(gòu)成——傳統(tǒng)過濾裝置是分散式組件的集合,通常包括獨立的濾膜、金屬或玻璃濾器、橡膠管、接收瓶等,需要現(xiàn)場組裝而一體式產(chǎn)品是集成式單元,將所有組件(濾膜、濾杯、接收瓶、密封圈等)預(yù)先在無菌環(huán)境下組裝成一個整體,作為一個完整產(chǎn)品提供,避免用戶分散購買,自行搭配所帶來的麻煩。

2. 滅菌方式——傳統(tǒng)過濾裝置用戶自行處理,組裝后,用戶需自行進行包裹和高壓蒸汽滅菌,此過程耗時且存在滅菌不徹底或包裝破損的風險。而一體式產(chǎn)品有明確的滅菌方式。

3. 使用流程——傳統(tǒng)過濾裝置需要組裝各部件,在超凈工作臺內(nèi)無菌操作連接真空泵和接收瓶,繁瑣、步驟多。

4.全封閉系統(tǒng)——一體式產(chǎn)品從培養(yǎng)基倒入濾杯到濾液流入接收瓶,整個過程處于一個密閉的、與外界環(huán)境隔離的狀態(tài),保障了無菌性。

5. 污染風險——傳統(tǒng)過濾裝置由于操作步驟多、系統(tǒng)封閉性差,對操作人員的無菌技術(shù)要求極高,任何一個環(huán)節(jié)的失誤都可能導(dǎo)致整批培養(yǎng)基污染。而一體式產(chǎn)品封閉設(shè)計和簡化的操作流程,*大限度地排除了人為和環(huán)境因素帶來的污染,重現(xiàn)性好。

6. 時間與人力成本——傳統(tǒng)過濾裝置準備和滅菌過程漫長,占用大量人工時間。一體式構(gòu)造簡單,節(jié)省了前期準備和后期清洗時間,顯著提高了工作效率,尤其適合高通量或常規(guī)性的過濾任務(wù)。

7. 驗證與合規(guī)——用戶需承擔更多驗證責任。需要自行驗證組裝和滅菌過程的有效性。

8.合規(guī)性更強——一體式產(chǎn)品簡化了用戶在GMP等嚴格法規(guī)環(huán)境下的質(zhì)量追溯和驗證工作。

培養(yǎng)基除菌過濾是用于去除培養(yǎng)基中微生物,如細菌、霉菌等的一套過濾設(shè)備和耗材的組合。它是在不使用121度高溫高壓滅菌(濕熱滅菌)的情況下,通過物理篩分的方式,將培養(yǎng)基中的微生物徹底去除,得到無菌的培養(yǎng)基液體。這對于含有熱不穩(wěn)定成分,如維生素、生長因子、抗生素、血清等的培養(yǎng)基至關(guān)重要,因為高溫會破壞這些成分。

培養(yǎng)基除菌過濾是用于去除培養(yǎng)基中微生物,如細菌、霉菌等的一套過濾設(shè)備和耗材的組合。它是在不使用121度高溫高壓滅菌(濕熱滅菌)的情況下,通過物理篩分的方式,將培養(yǎng)基中的微生物徹底去除,得到無菌的培養(yǎng)基液體。這對于含有熱不穩(wěn)定成分,如維生素、生長因子、抗生素、血清等的培養(yǎng)基至關(guān)重要,因為高溫會破壞這些成分。